Etude - Design

La conception d’un produit ne consiste pas seulement à rendre le produit esthétiquement joli. Il s’agit de s’assurer que le produit fait ce qu’il doit faire, et qu’il le fait mieux que d’autres modèles.

La meilleure façon de concevoir un produit est de penser à la façon dont les clients finaux vont l’utiliser, puis de réfléchir à la meilleure façon de le créer pour permettre une utilisation aisée.

Pour ce faire, vous devez connaître parfaitement vos utilisateurs et votre marché. Que recherchent-ils ? Que ressentent-ils lorsqu’ils voient le produit ? De quoi ont-ils peur s’ils utilisent votre produit de manière incorrecte ? Quelles sont les quantités de vente prévues ? Quelle est la qualité perçue souhaitée ? Quel est le positionnement tarifaire nécessaire ?

Ces questions vous aideront à définir un cahier des charges adapté aux besoins en préparation de la conception du produit.

Dès lors que vous avez identifié les besoins de vos utilisateurs et l’attente du marché, vous pouvez commencer à réfléchir à la meilleure façon de satisfaire ces besoins en incluant les contraintes économiques.

La phase de design industriel

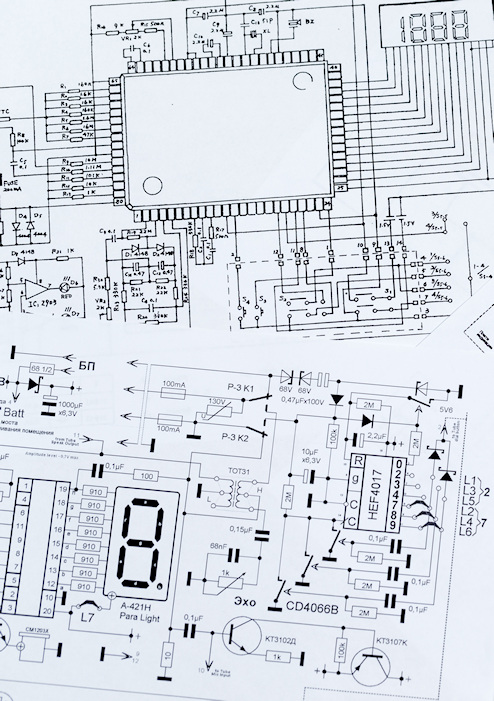

Le design industriel est un processus qui commence par une idée de produit ou de système et se termine par la création d’un prototype physique de cette idée.

Le processus de conception d’un ensemble mécatronique comporte trois étapes principales :

- Design de prototypes – Cette étape consiste à créer des modèles 3D à partir de dessins 2D en utilisant la CAO (conception assistée par ordinateur).

- Design finalisé – Dans cette étape, les concepteurs créent un modèle CAO conforme à diverses normes et spécifications industrielles. On intègre des caractéristiques telles que l’ergonomie, l’esthétique et la fabricabilité.

- Design de production – Dans cette phase, les concepteurs créent un diagramme du processus de fabrication qui montre comment chaque pièce sera fabriquée pendant la phase de production du projet.

Lors de cette phase, notre équipe vous accompagnera dans la rédaction du cahier des charges produit qui deviendra le document de référence de votre réflexion sur le besoin exprimé.

Design to Cost

De nombreux produits sont conçus sans mettre la notion de coût de revient au centre du projet. Une fois l’étude bien avancée ou terminée, on s’aperçoit que le coût de revient est trop élevée, le prix marché incompressible et donc les marges trop faibles pour être rentables. Il faut alors tout reconcevoir avec un impact très fort sur le calendrier de lancement du produit [Time To Market] ou démarrer avec un produit à marge contenue sachant que les marges s’amenuisent avec la réduction de l’attractivité du produit sur le marché au fil du temps.

Vous devez connaitre votre prix de vente objectif et en déduire votre coût de revient en tenant compte de vos coûts de commercialisation et canaux de vente ainsi que vos coûts de structure d’entreprise. Vous savez alors ce que vous devez faire pour générer la marge nécessaire à la réussite de votre projet et donc contribuer à la bonne rentabilité de votre société.

Le Design to Cost est un mode de pensée et de travail qui doit être adopté par l’ensemble de l’organisation, du bureau d’études, aux achats jusqu’à la chaîne de production et de logistique. C’est un outil qui permet de se concentrer sur l’essentiel, d’optimiser et de remettre en cause le statu quo.

L’objectif est de réaliser un produit de qualité égale ou supérieure à un coût moindre. Le moyen d’y parvenir est d’identifier les possibilités d’amélioration dans des domaines clés tels que le sourcing, le processus de fabrication, le processus d’assemblage et les coûts des matériaux.

Il faut garder en permanence à l’esprit : sourcing, production, industrialisation et supply chain lors de la conception du produit pour réaliser un Design to Cost performant.

TXCube a aidé de nombreuses entreprises dans ce domaine lors de la conception initiale ou lors de la refonte technique de leur produit.

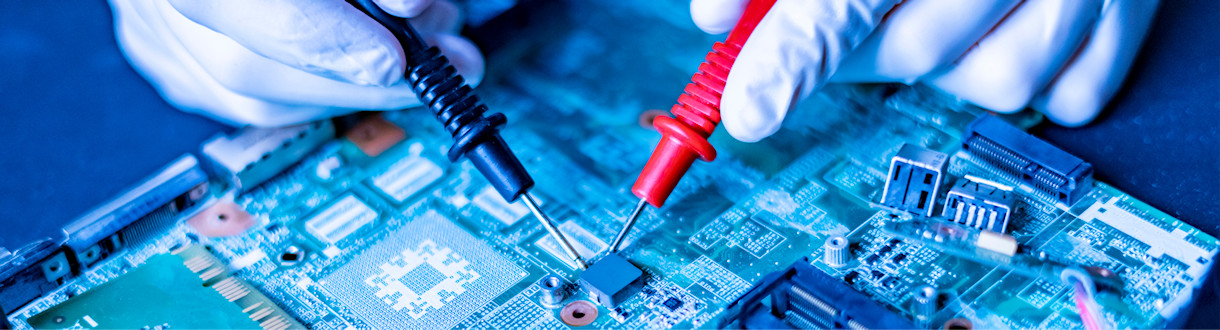

Design for Test

Parce que le calendrier de développement est souvent très serré et que les clients demandent plus, plus vite et moins cher, les tests sont souvent écartés du processus car ils sont perçus comme une étape qui prend du temps et ralentit le développement. Il en résulte des produits moins fiables, de moins bonne qualité et moins rentables qu’ils ne devraient l’être.

Il est important de penser à la stratégie de test le plus tôt possible dans la conception du produit afin de s’assurer que le produit sera fiable dans le temps.

Le but du Design for Test est de valider qu’un produit répond à ses exigences et est conforme à toutes les réglementations applicables. Par conséquent, il faut tenir compte de divers aspects d’un produit avant de le tester et de s’assurer qu’il répond aux spécifications définies lors de sa conception.

L’un des aspects à prendre en compte lors de la conception d’un produit est la manière dont l’utilisateur va interagir avec lui. Certains produits sont conçus pour des interactions simples, comme appuyer sur des boutons ou des interrupteurs, tandis que d’autres nécessitent des interactions plus complexes, ou de fonctionner dans des environnements stressants (température, chocs, humidité…).

Cette tâche peut s’avérer complexe lorsqu’il s’agit de nouveaux produits mais si ces aspects sont anticipés dès le démarrage du projet, vous aurez plus de facilité à concevoir votre produit et à vous assurer qu’il fonctionnera correctement une fois qu’il aura été mis sur le marché.

En parallèle des tests dits de production, il faut également qualifier le produit. Différents types de tests peuvent être effectués sur un produit avant sa construction. Ces tests comprennent des tests fonctionnels et de résistance environnementale, et de sécurité.

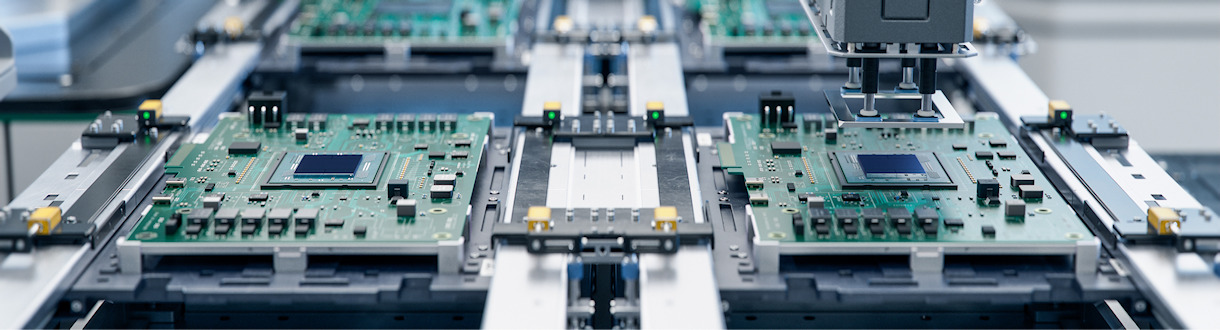

Design for Manufacturing

La conception pour la fabrication (DFM) est un processus de préproduction visant à réduire la complexité de la fabrication électronique ou mécanique grâce à une conception efficace et à une sélection réfléchie des pièces. Cette progression de la conception garantit que votre produit final sera rentable, facile à produire et qu’il conservera sa fiabilité dans le temps.

Le Design for Manufacturing est une méthodologie de conception complète qui se concentre principalement sur l’identification et l’élimination des problèmes de fabrication potentiels grâce à un placement et un acheminement optimisé des pièces, et sur la fourniture de modèles d’assemblage efficaces pour permettre à tous les processus de production d’être achevés en temps voulu et de manière rentable.

Dans de nombreux cas, le processus de fabrication est décidé avant que la conception du PCB ou de la pièce mécanique ne soit terminée. Il est donc important d’avoir le DFM à l’esprit dès le début du projet. De cette façon, vous pouvez éviter les problèmes potentiels qui pourraient devenir coûteux s’ils sont découverts trop tard pendant la conception.

Au cours du processus de Design for Manufacturing, les ingénieurs identifient les risques et les problèmes potentiels qui peuvent survenir dans le processus de production.

Le DFM analyse l’ensemble du processus de fabrication, de la sélection des matériaux au processus d’assemblage, afin d’optimiser la conception pour le cycle de production le plus efficace. Le processus de DFM est une partie essentielle du cycle de développement du produit pour tout fabricant d’électronique et/ou de pièces mécaniques. En analysant et en optimisant la conception pour la fabrication, les ingénieurs peuvent s’assurer que le produit final est rentable, facile à produire et qu’il conserve sa fiabilité dans le temps.

Vous avez un projet ?

Les équipes de TXCube vous apportent leur expérience sur la meilleure façon de répondre à vos enjeux.